核心提示:“今天中午南塔承台混凝土已达温峰,目前进入降温阶段,请控制好内外温差和降温速度。”根据大体积混凝土水化热智能监测系统提供的监测数据,监测单位及时下达温控指令,这是张官高速洞庭溪沅水特大桥建设依托数字化技术,赋能大体积混凝土温控防裂的创新实践,也是该项目推进“智能建造”的又一缩影。 “今天中午南塔承台混凝土已达温峰,目前进入降温阶段,请控制好内外温差和降温速度。”根据大体积混凝土水化热智能监测系统提供的监测数据,监测单位及时下达温控指令,这是张官高速洞庭溪沅水特大桥建设依托数字化技术,赋能大体积混凝土温控防裂的创新实践,也是该项目推进“智能建造”的又一缩影。

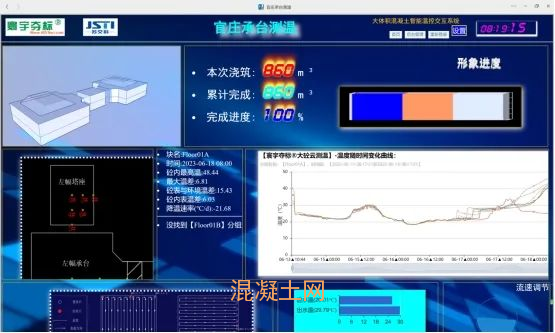

洞庭溪沅水特大桥大体积混凝土水化热监测系统工作界面。

大体积混凝土温控防裂是国内外工程建设领域公认的世界级难题。混凝土中的水泥水化反应会产生热量,使得混凝土浇筑后温度上升,之后再缓慢冷却到环境温度。“赤脚踩在刚浇好不久的混凝土上觉得发烫,就是这个道理。”技术人员解释。如果不能有效控制好温度,任由混凝土热胀冷缩,难免会产生裂缝,必然严重影响混凝土构件的整体性和安全性。

洞庭溪沅水特大桥南主塔承台长18.8米、宽16.8米、高6米,需浇筑混凝土4700多方。为从源头攻克温控防裂难题,项目建设团队与苏交科集团监测认证有限公司合作,共同研究开发大体积混凝土水化热智能监测系统,通过该系统自动化采集、监测混凝土温度、环境温度、冷却水温度、冷却水流速等重要参数,设定流速变化阈值智能调整冷却水流速,实现冷却水流速自适应,确保精准控制混凝土温度。

大桥南塔承台左幅首层混凝土浇筑后第二天,构件正处于整体升温阶段,当天夜晚突降暴雨,气温突降导致混凝土构件表面温度随之快速下降。从监测到温度变化,到下达处理指令,直至精准高效完成各项处理措施,整个过程不到1小时。

“相比人工方式,水化热监测系统大幅降低了人为因素对数据采集的不利影响,同步性、连续性和精准性更高,处理反应效率也更快。”相关负责人表示。

为检测水化热监测系统的可行性和可靠性,项目建设团队提前成功进行了6米×6米×2.5米的超大体积混凝土温控足尺模型试验。这次该系统在大桥南塔承台左幅混凝土浇筑施工中正式投入实际应用,取得了预期效果,也为后续施工提供了更加可靠的实践支撑。

|